Offset

- Testo

- Bibliografia6

- Foto2

- Voci correlate

Autore: Mario Molinari

1. Generalità e caratteristiche peculiari

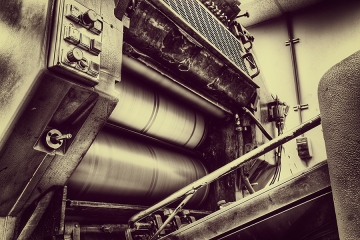

Il termine o. identifica un processo di stampa planografica indiretta, nel quale i grafismi (le parti stampanti) vengono trasferiti dalla forma inchiostrata a un cilindro intermedio rivestito di tessuto gommato (detto anche caucciù) e da questo al supporto di stampa. Poiché il tessuto gommato si adatta meglio di una forma di stampa rigida alla struttura superficiale della carta, il procedimento o. permette di ottenere buoni risultati anche su carte e cartoncini ruvidi o comunque non patinati; un altro vantaggio della stampa indiretta è la maggiore durata della forma di stampa, non venendo questa a contatto con il supporto, che è sempre leggermente abrasivo.In verità il termine inglese ‘offset’ non sarebbe sufficiente a identificare esattamente un processo di stampa, in quanto è un termine generico, che significa ‘stampa trasportata’; quindi è applicabile a tutti quei processi nei quali la carta non viene direttamente a contatto con la forma di stampa, perché l’immagine viene prima depositata su un cilindro intermedio e successivamente trasportata sul supporto di stampa. Infatti esiste anche la rotocalco indiretta, la tipografia indiretta (denominata ‘letterset’), la tampografia, ecc. Come, per contro, esiste anche una stampa litografica diretta, la ‘direct-litho’. Sarebbe quindi più preciso usare il termine lito-offset, come fanno gli anglo-americani. Ma essendo il principio o. nato e impiegato soprattutto con forme planografiche, il termine stampa o. è divenuto sinonimo di stampa indiretta con forme planografiche.

Il principio di stampa litografico è stato inventato nel 1796 dal tedesco Alois Senefelder (Litografia). La forma di stampa veniva ottenuta usando un particolare tipo di pietra calcarea (di qui l’origine del suo nome), che successivamente si trasformò in lastra di zinco e poi di alluminio, com’è tuttora. Inizialmente era una stampa diretta e solo nel 1904, a oltre cent’anni dalla sua invenzione, divenne o., ossia indiretta.

Il processo lito-offset è il più importante e diffuso sistema di stampa: con esso infatti viene prodotto circa il 50% di tutti gli stampati nel mondo. Questogrande successo, che si è sviluppato soprattutto a partire dagli anni Settanta, è da attribuire in particolare a due ragioni:

a) semplicità ed economicità nell’ottenimento della forma di stampa e alta qualità della stessa (nel senso di fedeltà di riproduzione);

b) versatilità del sistema, che si può adattare a tipologie e organizzazioni produttive estremamente diversificate: dalla piccolissima impresa artigianale alla grande azienda ad alta produzione; dalla piccolissima macchina da stampa da foglio alla grande roto-offset da bobina. E in ogni caso permettendo di ottenere la qualità programmata.

Il sistema lito-offset è definito planografico perché usa una forma di stampa nella quale i grafismi e i contrografismi sono situati sullo stesso piano. La possibilità di inchiostrare i primi senza ‘sporcare’ i secondi si basa sul comportamento fisico-chimico contrapposto che essi hanno: i grafismi sono lipofili, ossia hanno affinità con le sostanze grasse, oleose; i contrografismi sono idrofili, ossia hanno affinità con l’acqua. Perciò se a ogni rotazione della macchina da stampa la forma viene prima leggermente inumidita con un sottilissimo velo di acqua e immediatamente dopo inchiostrata con un inchiostro a base oleosa si avrà come risultato che i contrografismi verranno inumiditi, e una volta umidi rifiuteranno l’inchiostro; al contrario l’inchiostro verrà accettato dai grafismi. Questo viene definito il principio litografico.

2. La forma di stampa

Come è stato già detto, gran parte del successo della o. è merito della sua forma di stampa: semplice e veloce da ottenere, economica, leggera, flessibile, con eccellenti qualità di riproduzione, standardizzabile nei risultati, di discreta durata.Il metallo e i trattamenti sulla sua superficie. Le lastre o. sono costituite da un foglio di alluminio dello spessore di 0,30-0,40 mm. L’alluminio è un metallo idrofilo, ossia si lascia facilmente inumidire, e una volta umido rifiuta le sostanze grasse.

La superficie della lastra, sul lato che verrà usato per la stampa, dev’essere leggermente irruvidita. Tale irruvidimento è normalmente ottenuto con un sistema denominato ‘granitura elettrolitica’. Consiste nell’immergere la lastra in un bagno elettrolitico di acido cloridrico, sotto la contemporanea azione della corrente elettrica alternata. In questo modo viene prodotta sulla superficie dell’alluminio una struttura microporosa, che ne migliora grandemente le caratteristiche di stampabilità.

Alla granitura segue l’anodizzazione che provvede alla formazione di uno strato superficiale di ossido di alluminio (Al2O3) dello spessore di circa 1-2 micron. Si tratta di una struttura porosa, attraversata nel senso dello spessore da microcanali, che aumentano grandemente l’idrofilia della superficie. Lo strato di ossido ottenuto con l’anodizzazione evita la cosiddetta ossidazione ‘in macchina’, ossia il formarsi, soprattutto durante le soste della macchina da stampa, di macchie di idrossido di alluminio, che macchierebbero la stampa. Inoltre, essendo l’ossido di alluminio più duro dell’alluminio, la superficie risulta più resistente alla tiratura in macchina.

L’ultima fase nella produzione della lastra è la stesura sull’alluminio granito e anodizzato di uno strato di prodotto fotosensibile, dello spessore di circa 2 micron. Si tratta di un composto formato essenzialmente da una miscela di resine fenoliche e/o cresoliche e un diazocomposto, generalmente diazochinone, che costituisce l’elemento sensibile alla luce.

La fase di formatura. Le lastre o. vengono prodotte da ditte specializzate; l’industria grafica le acquista già pronte all’uso, cioè già pronte per essere trasformate in forme di stampa. Non essendo storicamente sempre stato così, quando sono comparse queste lastre sono state denominate presensibilizzate, termine usato tuttora.

La fase di formatura, ossia l’ottenimento della forma di stampa, consiste essenzialmente nel generare, sulla superficie idrofila dell’alluminio granito e anodizzato, i grafismi lipofili.

Le lastre presensibilizzate possono essere positive o negative; la denominazione deriva dal fatto che le prime richiedono l’esposizione attraverso un diapositivo, le seconde attraverso un dianegativo.

Le fasi operative per ottenere una forma di stampa o. positiva sono:

a) montaggio, in posizioni prefissate, su un apposito supporto trasparente, dei diapositivi delle pagine che costituiranno il foglio macchina;

b) esposizione, con un’apposita apparecchiatura detta torchio-espositore, della lastra presensibilizzata attraverso il montaggio: l’operazione provoca la solubilizzazione della resina diazoica in corrispondenza delle zone che vengono colpite dalla luce, cioè dei contrografismi;

c) sviluppo, con una soluzione acquosa alcalina tamponata, che scioglie e asporta la resina resa solubile dall’esposizione alla luce;

d) ritocco manuale, per sciogliere eventuali sporchi;

e) eventuale stesura di un prodotto di protezione;

f) eventuale ‘cottura’ o termoindurimento, consistente nello scaldare la lastra in apposito forno per circa 5-10 minuti a 220-240° C; ciò provoca una cristallizzazione della resina diazoica, che ne aumenta grandemente la resistenza alla tiratura in macchina. Una lastra non ‘cotta’ resiste mediamente a 60.000-80.000 copie; una volta ‘cotta’ può raggiungere 1.000.000 di copie.

Le nuove tecnologie. Attualmente nel settore della formatura o., rispetto a quanto fin qui detto, si stanno affermando due evoluzioni tecnologiche, destinate nel giro di pochi anni a imporsi. Si tratta di:

a) imposition o imposizione: il montaggio manuale delle singole pagine sul supporto trasparente, per formare la segnatura o foglio di macchina, viene sostituito da un apposito software che esegue l’operazione automaticamente. In questa maniera si ottiene direttamente dal fotoplotter un’unica grande pellicola con le pagine già in ‘caduta macchina’ (Computer-To-Film, CTF);

b) Computer-to-Plate (CTP): ossia l’esposizione della lastra direttamente sul fotoplotter; in questo modo viene saltato anche il CTF, ossia l’operazione di esposizione-sviluppo del film, e quella di sviluppo della lastra, in quanto un particolare nuovo genere di lastre (chiamate ‘termiche’) non richiede neppure lo sviluppo.

3. Le macchine da stampa

Le macchine da stampa o. usano una pressione cilindrica indiretta; possono essere: da foglio o da bobina, monocolori o pluricolori, con stampa solo su un lato del foglio oppure in bianca e volta contemporaneamente.La macchina da foglio. La struttura fondamentale di un elemento stampa di una macchina o. consiste di tre cilindri ruotanti attorno al proprio asse: il cilindro porta-lastra, il cilindro porta-caucciù e il cilindro di pressione. Normalmente la posizione del cilindro di pressione è fissa, mentre quella del cilindro caucciù è regolabile, nel senso che può essere accostato o allontanato dal cilindro di pressione per ottenere la giusta interferenza (pressione) necessaria al trasferimento dell’inchiostro, adattandosi a supporti di diverso spessore. Il diametro del cilindro porta-lastra prevede, oltre allo spessore della lastra, l’aggiunta di alcuni fogli calibrati di carta, fino a raggiungere la circonferenza prevista; ciò consente di montare lastre di diverso spessore.

Siccome il principio litografico richiede che la lastra venga sia inumidita sia inchiostrata a ogni copia stampata, vi sono due distinti gruppi di rulli: i bagnatori con relativa vaschetta contenente la soluzione di bagnatura, e i macinatori e inchiostratori con il relativo calamaio per l’inchiostro; a ogni giro la lastra incontra prima i rulli bagnatori e poi gli inchiostratori.

Nelle macchine pluricolori esistono tante unità di stampa (detti anche gruppi) quanti sono i colori che la macchina stampa in un solo passaggio della carta: 2, 4, 5 o più. Tali unità di stampa possono essere progettate secondo una delle tre configurazioni fondamentali:

a) a elementi separati, cioè con ciascun gruppo stampa completo in sé stesso, costituito dai tre cilindri fondamentali; è la configurazione più comune nelle macchine da foglio;

b) a cilindro di pressione comune, dette anche ‘a cinque cilindri’; ogni gruppo stampa è bicolore, composto da due cilindri-lastra, due cilindri-caucciù e un unico pressore comune; nel caso che attorno all’unico grande cilindro di pressione siano disposti quattro gruppi stampa la configurazione viene denominata ‘a satellite’ ed è usata quasi solo nelle macchine da bobina;

c) caucciù-contro-caucciù; la stampa avviene contemporaneamente in bianca e volta; ciascuno dei due caucciù funge da pressore per l’altro. È la configurazione tipica delle macchine da bobina.

La o. da bobina o roto-offset. La macchina da stampa o. da bobina, detta anche roto-offset, viene alimentata da un nastro continuo di carta. È una macchina di grande produttività, capace di raggiungere i 50.000 giri/h. Per questo viene utilizzata per stampare lavori con un elevato numero di copie, tipo: quotidiani, riviste, moduli continui, libri, cataloghi di vendita per corrispondenza, inserti pubblicitari e simili. Non esiste evidentemente un confine preciso, ma, per dare un’idea orientativa, non è conveniente stampare in roto-offset lavori con tirature inferiori a 60.000-80.000 copie, perché, al di sotto di questo limite, gli scarti carta iniziali, i lunghi tempi di avviamento e l’alto costo/ora rendono più conveniente la stampa con macchina da foglio.

Un altro limite della macchina da bobina, rispetto a quella da foglio, è che il formato di stampa è pressoché fisso.

La roto-offset consiste di varie sezioni nel seguente ordine: l’alimentatore, dove è montata la bobina di carta; l’unità di stampa; il gruppo di uscita, dove il prodotto stampato viene tagliato e piegato a segnature. In alcuni tipi di macchine, per particolari applicazioni, si può avere l’uscita a fogli distesi o il riavvolgimento in bobina.

Se la macchina è costruita per stampare su carta patinata, cioè per lavori di alta qualità, sono necessari un forno ad aria calda e dei rulli di raffreddamento collocati tra l’ultimo elemento stampa e il gruppo di uscita. L’aria calda del forno rimuove il solvente contenuto nell’inchiostro e i rulli di raffreddamento riportano la bobina a temperatura ambiente, provocando contemporaneamente l’indurimento completo dell’inchiostro.

La configurazione più comune dell’unità di stampa è quella detta caucciù-contro-caucciù. Non esiste il cilindro di pressione: due gruppi stampa sono disposti uno sopra l’altro, il nastro di carta passa fra i due e il caucciù dell’uno fa da pressore per l’altro e viceversa. Quindi ogni gruppo stampa è composto da quattro cilindri: due cilindri porta-lastra, due cilindri porta-caucciù, e il foglio viene stampato contemporaneamente su entrambi i lati, cioè in bianca e volta.

Video

Non ci sono video per questa voce

Bibliografia

- Grafica: scienza, tecnologia e arte della stampa, Antonio Ghiorzo, Milano 1991.

- Tecnologia grafica, Scuola Grafica San Zeno, Verona 1996.

- DAN W., Lithography primer, Graphic Arts Technical Foundation, Pittsburgh (PA) 1998.

- STEVENSON Deborah L., Handbook of printing processes, Graphic Arts Technical Foundation, Pittsburgh (PA) 1988.

- TESCHNER Helmut, Offset Druck Technik, Fachscriften-Verlag, Fellbach 1990.

- WILSON Daniel G., Lithography primer, Graphic Arts Technical Foundation, Pittsburgh (PA) 1998.

Documenti

Non ci sono documenti per questa voce

Links

Non ci sono link per questa voce

Come citare questa voce

Molinari Mario , Offset, in Franco LEVER - Pier Cesare RIVOLTELLA - Adriano ZANACCHI (edd.), La comunicazione. Dizionario di scienze e tecniche, www.lacomunicazione.it (05/07/2025).

Il testo è disponibile secondo la licenza CC-BY-NC-SA

Il testo è disponibile secondo la licenza CC-BY-NC-SACreative Commons Attribuzione-Non commerciale-Condividi allo stesso modo

892